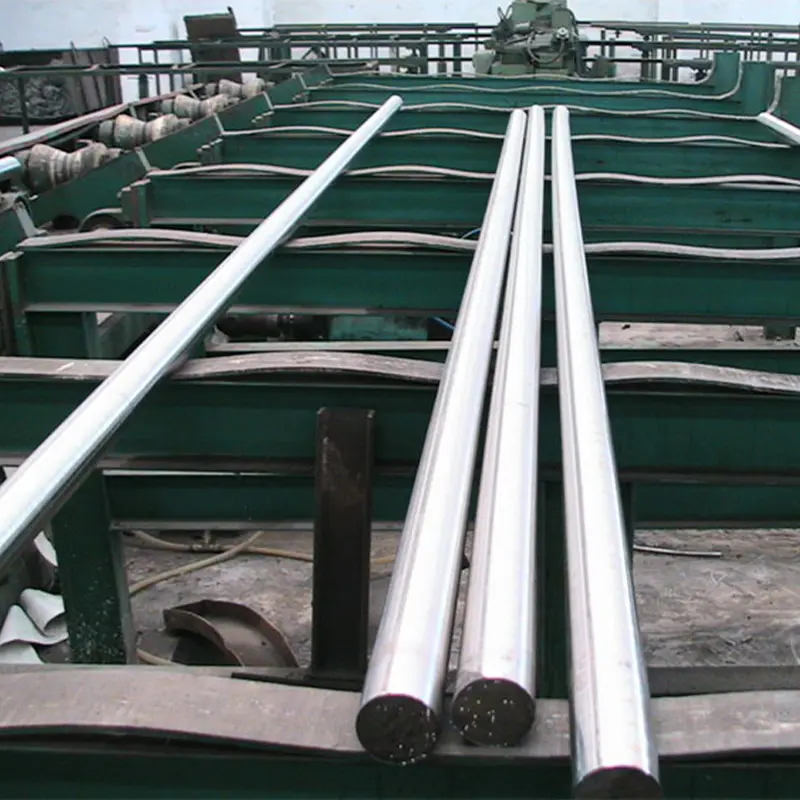

A forró gördülési folyamat során a rozsdamentes acél tuskákat átkristályosítási hőmérsékletük fölött (általában 900 ° C -nál) melegítik, és a görgőkön áthaladnak, hogy kerek rudakká alakítsák őket. A magas hőmérsékletek lehetővé teszik az acél könnyen formázását és különböző méretekre történő kinyújtását, olyan gömbölyű terméket biztosítva, amely ideális azokhoz az alkalmazásokhoz, amelyekhez az anyagok további feldolgozásához szükségesek, például hajlítás vagy kialakítás. Míg a melegen hengerelt rozsdamentes acél kerek rudak fokozott megmunkálhatóságot és formázhatóságot mutatnak, általában durva, egyenetlen felületük van, és a gabonaszerkezet összhangban áll a gördülés irányával. Ez kevésbé esztétikai megjelenést eredményez a hidegen húzott rudakhoz képest, de az az előnye, hogy rugalmasabb a formázás szempontjából, és ezek alkalmassá teszik azokat a szerkezeti alkatrészekhez, építőanyagokhoz és gépek alkatrészeihez, ahol a felületi befejezés és a pontos dimenziók nem az elsődleges problémák. A forró hengerelt rudakat olyan alkalmazásokban használják, amelyek kevésbé igényesek a mechanikai tulajdonságok szempontjából, de ahol az általános szilárdság és a költséghatékonyság kritikus jelentőségű.

A hideg rajz magában foglalja a húzást rozsdamentes acél kerek rudak szobahőmérsékleten egy szerszámon keresztül. Az anyagon átesik a feszültség megkeményedése, amikor azt a szerszámon áthúzzák, ami megnövekedett erőt, keménységet és simább, pontosabb felületet eredményez. A forró hengerelt rudakkal ellentétben a hidegen rajzolt rozsdamentes acél kerek rudakat általában nagy pontosságú, kiváló felületi minőséget igénylő alkalmazásokban használják. Ez a folyamat a rudakat kevésbé gátlóvá teszi a forró hengerelt lehetőségekhez képest, ám sokkal nagyobb erőt kínálnak, és jobban megfelelnek azokhoz az alkalmazásokhoz, amelyek nagy stressz környezetet foglalnak magukban, mint például az űrhajózás, az autóipar és a precíziós tervezés. A hidegen húzott rudak fokozott fáradtság ellenállással, kúszási ellenállással és kopásállósággal rendelkeznek, amelyek ideálissá teszik azokat olyan alkatrészek számára, amelyeknek a szerkezeti integritásuk megőrzéséhez jelentős terhelési vagy termikus ciklus körülmények között kell fenntartaniuk a szerkezeti integritásukat.

A rozsdamentes acél kerek rudak mechanikai tulajdonságai szignifikánsan különböznek a forró és hidegen húzott módszerek között. A hidegen húzott rudak általában magasabb szakítószilárdságot, hozamszilárdságot és keménységet mutatnak a feszültségkeményítő hatás miatt, így ideálisak nagy teljesítményű alkalmazásokhoz, ahol az anyagok folyamatos stressznek vannak kitéve, vagy ellenállniuk kell a kopásnak. A forró hengerelt rudak viszont alacsonyabb szakítószilárdsággal és keménységgel bírnak, de jobban alakíthatók, lehetővé téve számukra az általános alkalmazások könnyen kialakítását. A hidegen húzott rudak szemcsés szerkezete kifinomultabb, ami az idő múlásával jobb szerkezeti integritást eredményez, míg a forró hengerelt rudak gabona-orientációja alacsonyabb fáradtság-ellenállást eredményezhet, így kevésbé alkalmassá válnak a magas ciklusú alkalmazásokhoz. Ezért a hidegen húzott rudak részesülnek előnyben, ha a nagy pontosság és az erő döntő jelentőségű, míg a forró hengerelt rudak megfelelőbbek az általános célú felhasználásokhoz, ahol a gyártás és az anyagi rugalmasság megkönnyítése szükséges.

A rozsdamentes acél kerek rudak gabonaszerkezete jelentős szerepet játszik erősségük és tartósságuk meghatározásában. A forró hengerelt rudak durvabb szemcsés szerkezetűek, mivel a gördülési folyamat során megemelt hőmérsékletek vannak. Noha ez megkönnyíti az anyag működését, és lehetővé teszi, hogy ellenálljon a deformációnak, a nagyobb szemcsék szerkezete csökkentheti fáradtságállóságát és kúszási ellenállását szélsőséges körülmények között, például magas hőmérsékleten vagy hosszú távú terhelésnél. Ezzel szemben a hidegen húzott rudak finomabb gabonaszerkezetűek, ami fokozott erőt, tartósságot és ellenálló képességet eredményez a stressz alatt.