Megerősített anyag integritása: A kovácsolási folyamat kulcsfontosságú tényező a hidraulikus hengerek szilárdságában. A kovácsolás során a fémet magas hőmérsékleten melegítik és nyomás alatt alakítják, összehangolva az anyag szemcsék szerkezetét. Ez egységes, sűrűbb anyagot eredményez, amely kevésbé valószínű, hogy repedéseket vagy gyengeségeket alakít ki, még a magas nyomás stressz alatt is. A következetes anyagszerkezet jelentősen javítja a henger azon képességét, hogy kezelje az ismételt nyomásciklusokat, így sokkal rugalmasabb, mint az öntött hengerek, amelyek a légzsákok vagy az egyenetlen hűtés miatt velejáró gyengeségekkel járhatnak. A kovácsolt hengerek tehát szignifikánsan ellenállhatnak azoknak a nyomásoknak, amelyek kevésbé pontosan gyártott termékekben kudarcot okoznának.

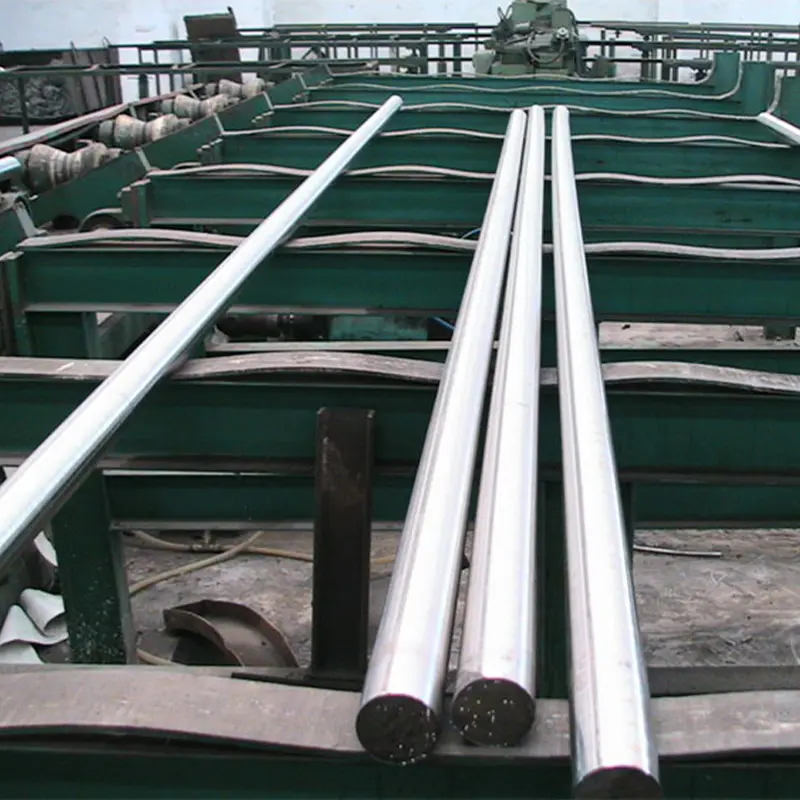

Vastagabb hengerfalak és kiváló minőségű acél: a nagynyomású alkalmazások szélsőséges körülményeinek kezelése, kovácsolt hidraulikus hengerek jellemzően vastagabb hengerfalakkal és nagy szilárdságú acélötvözetekkel készülnek. Ezeket az acélokat kifejezetten a magas nyomás, a magas hőmérséklet és a fáradtság elleni ellenállásukhoz választják ki. A vastagabb falak további szerkezeti integritást biztosítanak, és minimalizálják a kudarc kockázatát az intenzív működési stressz esetén. Az acél ötvöző elemei, például a keménység, a szakítószilárdság és a fáradtságállóság, amelyek mindegyike kritikus fontosságú a henger tartósságának megőrzésében kihívást jelentő körülmények között. A nagy szilárdságú acélok javítják a henger azon képességét is, hogy kezeljék a sokkterhelést, ami akkor fordulhat elő, ha a rendszerben hirtelen változások vagy erő változnak.

Nyomáscsökkentő szelepek: A nyomáscsökkentő szelepek alapvető biztonsági alkatrészek, amelyek beépítik a hidraulikus rendszerekbe, ideértve a kovácsolt hidraulikus hengereket is. Ezek a szelepek kritikus biztosítékként szolgálnak a túlzott nyomás felhalmozódásával szemben azáltal, hogy a túlzott folyadékot a tartályra vagy a rendszer más területeire irányítják, amikor a nyomás meghaladja a beállított küszöböt. A nyomáscsökkentő szelep biztosítja, hogy a hidraulikus henger nem tapasztalja meg a maximális névleges kapacitást meghaladó nyomást, megakadályozva a lehetséges katasztrofális hibákat, például a henger repedését vagy a tömítés fújását. A nyomás fenntartásával a biztonságos működési határokon belül ezek a szelepek megvédik a henger és más hidraulikus alkatrészeket a sérülésektől, javítva a rendszer hosszú élettartamát.

Belső megerősítés: A kovácsolt hidraulikus hengerek belsőleg megerősített alkatrészeket tartalmaznak, amelyek célja a nyomás egyenletes elosztása az egész rendszerben. A kulcselemeket, például a dugattyút, a rúdot és a tömítéseket az optimális szilárdság és funkcionalitás érdekében tervezik. Például a dugattyút úgy tervezték, hogy hatékonyan átadja a nyomást a hidraulikus folyadékból a mechanikai mozgásba, miközben ellenáll a deformációnak vagy terhelés alatti meghibásodásnak. A hengerrudakat szintén megfelelő vastagsággal és anyag szilárdságával tervezték, hogy ellenálljanak a hajlításnak, az eltérésnek vagy a törésnek nagynyomású körülmények között. A nagy teljesítményű anyagokból készült tömítések biztosítják, hogy a hidraulikus folyadék a hengerben maradjon, megakadályozva a szivárgást és biztosítva a következetes nyomást. A megfelelő megerősítés az egész hengerben minimalizálja a lokalizált stresszpontok kockázatát, amely idő előtti meghibásodást okozhat.

Burst tesztelés és minőségbiztosítás: A kovácsolt hidraulikus hengerek átfogó tesztelésen vesznek részt annak biztosítása érdekében, hogy megfeleljenek a nagynyomású teljesítményhez szükséges előírásoknak. A Burst tesztek szimulálják azokat a szélsőséges nyomási körülményeket, amelyekkel a henger valós alkalmazásokban találkozhat, és a henger jóval meghaladja a normál működési nyomást, hogy tesztelje a határokat. Ezek a tesztek segítenek annak biztosításában, hogy a henger nem kudarcot vall a váratlan nyomás tüskéknél. A minőségbiztosítási folyamatok általában magukban foglalják a vizuális ellenőrzéseket, a dimenziós ellenőrzéseket és a nem roncsolás nélküli teszteket (például ultrahangos vagy röntgen-ellenőrzéseket), hogy felismerjék a teljesítményt, amely veszélyeztetheti a teljesítményt.