A dugattyú a Kovácsolt hidraulikus henger A hidraulikus folyadéknyomás és a mechanikai erő kimeneti felületének felületeként működik. A dugattyú felülete közvetlenül korrelál a generált erőmennyiséggel. Egy adott folyadéknyomás esetén egy nagyobb dugattyús terület nagyobb erőt generál, ami elengedhetetlen a nehéz teherbírású alkalmazásokhoz, például emeléshez, toláshoz vagy dőléshez. A dugattyú méretét pontosan a hengerfurathoz kell igazítani, hogy maximalizálják a hatékonyságot. Az alulméretezett dugattyú nem megfelelő erőt eredményezhet a szükséges terheléshez, míg a túlméretezett dugattyú szükségtelen súrlódást eredményezhet, ami csökkentett hatékonyságot eredményez. A felület kialakítása szintén befolyásolja a nyomás eloszlásának egységességét, biztosítva, hogy a hidraulikus nyomás egyenletesen kerüljön át a zökkenőmentes működés érdekében.

A tömítések a hidraulikus henger dugattyú kialakításának egyik legkritikusabb eleme. A hidraulikus folyadék szivárgásának megakadályozásának alapvető funkcióját szolgálják, ami egyébként nyomásvesztést okozna és csökkentené az erő átalakításának hatékonyságát. Egy kovácsolt hidraulikus hengerben a tömítéseknek légmentesen, szivárgásmentes tömítést kell hozniuk a dugattyú és a hengerfalak között. Ez megakadályozza, hogy a folyadék elmeneküljön a dugattyúról, ezáltal fenntartva a következetes nyomást. Az anyagok és a tömítések kialakítása kritikus fontosságú a súrlódás és a kopás minimalizálása érdekében, miközben nyomás alatt tartja a tartósságot. A kiváló minőségű pecsétek hozzájárulnak a hatékonyabb hidraulikus rendszerhez azáltal, hogy csökkentik az energiavesztést a szivárgás és a súrlódás révén. A fejlett tömítő rendszerek, például az ablaktörlő tömítések és a dinamikus tömítések szintén segítenek megakadályozni a hidraulikus folyadék szennyeződését, amely egyébként romlik a teljesítményt.

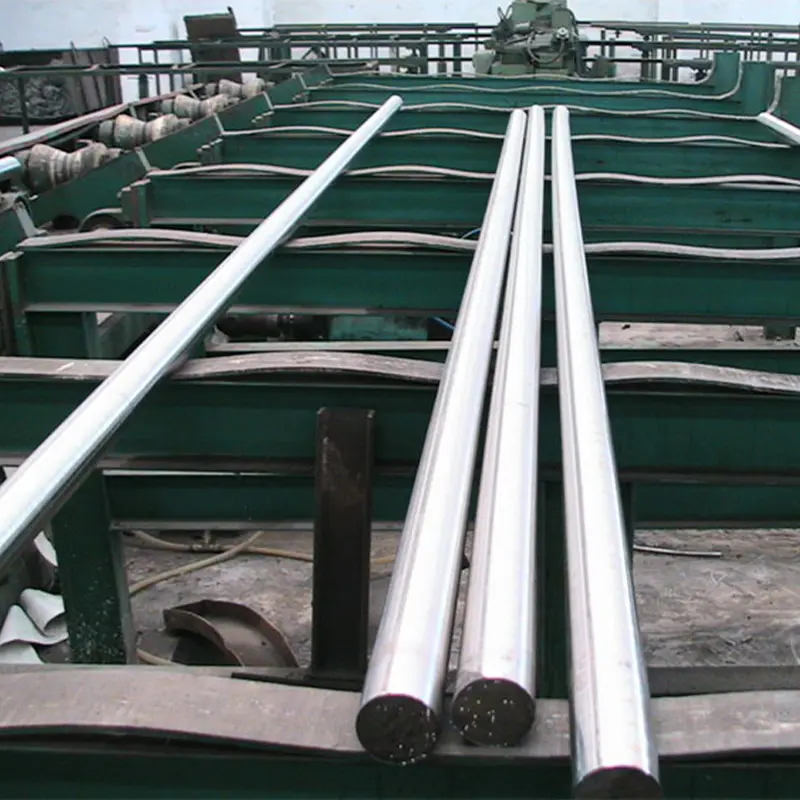

A dugattyúhoz kiválasztott anyagok szerves részét képezik annak hatékonyságához. A kovácsolt hidraulikus hengerek általában nagy szilárdságú acélt vagy más ötvözetet használnak, amelyek képesek ellenállni a hatalmas erőknek és nyomásoknak, amelyeknek a működés közben vannak kitéve. Az anyagok megválasztása befolyásolja a dugattyú kopás, fáradtság és korrózió ellenállását. A felszíni kezelések, mint például a nitriding, a kemény kromizálás vagy a karburizálás, tovább javítják a dugattyú kopás és korrózió ellenállását, biztosítva, hogy az idő múlásával megbízhatóan teljesítsen. A dugattyú felületének sima és keménysége csökkenti a súrlódást, ami elengedhetetlen a nagy hatékonyság fenntartásához, mivel a kevesebb energiát pazarolják az ellenállás leküzdésében. A felületkezelések növelik a dugattyú élettartamát, biztosítva, hogy fenntartsa alakját és funkcionális integritását a szolgálati élettartama alatt, még durva körülmények között is.

A megfelelő dugattyú kialakítása biztosítja a hidraulikus terhelés egyenletes eloszlását a hengeren. Ez elengedhetetlen a henger hatékonyságának maximalizálásához. A jól megtervezett dugattyú elősegíti az erő egyenletes eloszlását, csökkentve a lokalizált kopást és megakadályozva a korai meghibásodást az egyes területeken a túlzott nyomás miatt. Az egyenetlen terheléseloszlás egyenetlen erő alkalmazáshoz vezethet, ami az idő múlásával hatékonyságot vagy mechanikai meghibásodást okozhat. Például a kúpos vagy kontúros dugattyú minták segíthetnek a belső súrlódás csökkentésében, miközben egyenletesen elosztják a nyomást a dugattyún, elősegítik a simább működést és csökkentik a mechanikai feszültséget.

A dugattyú és a dugattyúrúd közötti kölcsönhatás elengedhetetlen a hidraulikus nyomás mechanikai erőre konvertálásához. A dugattyút a dugattyúrúdhoz van csatlakoztatva, amely a hidraulikus folyadék által generált erőt továbbítja a gépbe. A dugattyú kialakítása közvetlenül befolyásolja, hogy a hidraulikus nyomás mennyire kerül át a rúdra, és következésképpen a rúd hatékonyan mozog. A rosszul megtervezett dugattyú csúszást, késleltetett mozgást vagy szabálytalan erőátvitelt eredményezhet. Annak biztosítása, hogy a dugattyú az optimális igazítással és a biztonságos tömítéssel megfelelően csatlakozzon a rudakhoz, elősegíti az energiaveszteség minimalizálását. A dugattyú és a dugattyú rúdja közötti pontos illeszkedés biztosítása minimalizálja a súrlódást és a kopást, ami hatékonyabb működést eredményez.