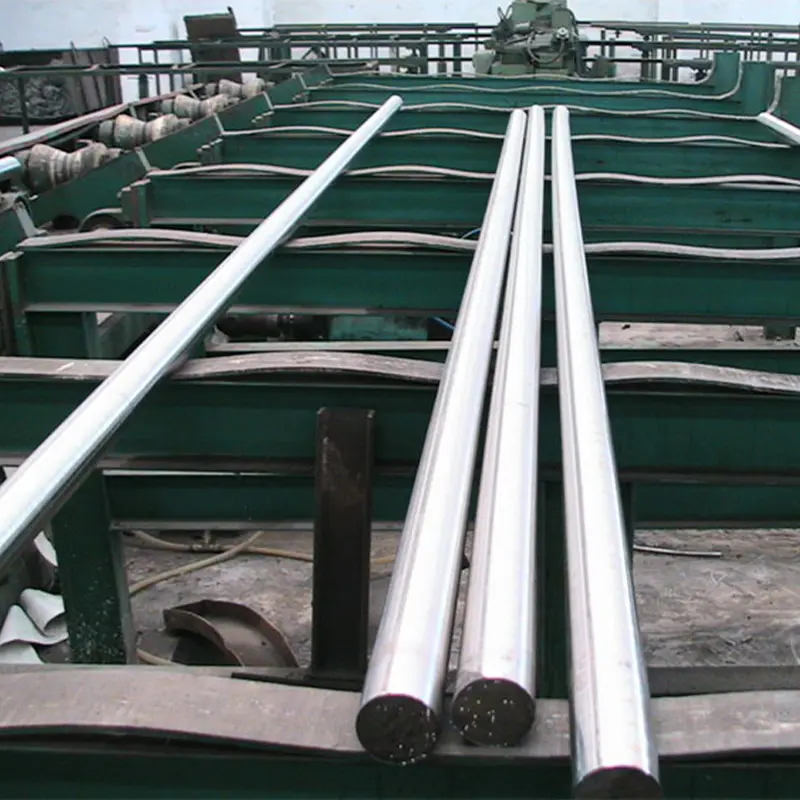

A kovácsolási folyamatban felhasznált anyagok jelentősen befolyásolják a kovácsolt hidraulikus henger - A kovácsolás során olyan fémeket, mint a nagy szilárdságú acél vagy az ötvözött acél, sűrűbb és egységesebb szerkezetű alkatrészeket hozzanak létre az öntési vagy megmunkálási módszerekhez képest. Ez a sűrűbb gabonaszerkezet javítja a henger azon képességét, hogy ellenálljon a magas hidraulikus nyomásnak deformáció vagy meghibásodás nélkül. Minél magasabb az anyag szilárdsága, annál több hidraulikus energiát képes ellenállni anélkül, hogy szerkezeti károkat okozna, ezáltal lehetővé téve a henger számára, hogy hatékonyan működjön magasabb nyomás körülmények között. A prémium anyagok használata biztosítja, hogy a henger kezelje a szélsőséges működési körülményeket, például a nagy teherbírású alkalmazásokat anélkül, hogy veszélyeztetné annak teljesítményét vagy hosszú élettartamát. Az erősebb anyagok az idő múlásával ellenállnak a fáradtságnak, megőrizve a henger hatékonyságát és csökkentik a kudarc esélyét, ami hozzájárul az energiaátalakítás jobb hatékonyságához és a hosszabb élettartamhoz.

A hengerfurat átmérője közvetlenül befolyásolja a hidraulikus energia -átalakítási folyamat hatékonyságát. A nagyobb furat átmérője növeli a hidraulikus folyadékhoz rendelkezésre álló felületet, amelyre hatással lehet, ami jelentősebb erőteljesítményt eredményezhet. Fontos azonban, hogy fenntartsuk az egyensúlyt a furat méret és a rendelkezésre álló hidraulikus nyomás között, mivel a nagyobb furatokhoz nagyobb nyomást igényelhet az azonos mechanikai erő előállítása érdekében. A furat kialakítása ugyanolyan fontos a simaság és a pontosság szempontjából. A nagy felületi kivitelű furat biztosítja, hogy a hidraulikus folyadék zökkenőmentesen folyjon, minimalizálva a turbulenciát, a súrlódást és az energiaveszteséget.

A dugattyú az a kritikus alkotóelem, amely felelős a hidraulikus energia mechanikai erőre konvertálásáért. A dugattyú felülete határozza meg a hidraulikus folyadék mennyiségét, amellyel kölcsönhatásba léphet, ezáltal közvetlenül befolyásolva az erő kimenetet. A nagyobb dugattyúk több mechanikai erőt hoznak létre, ha kölcsönhatásba lépnek egy nagyobb mennyiségű folyadékkal, de a dugattyút úgy kell megtervezni, hogy optimalizálja mind az erőtermelést, mind a hidraulikus folyadék hatékony áramlását. A dugattyú felületének felülete döntő tényező. A sima, csiszolt felület minimalizálja a súrlódást a dugattyú és a hengerfalak között, ezáltal csökkentve a súrlódáshoz elveszített energiát. Ez a súrlódáscsökkentés különösen fontos annak biztosításában, hogy a hidraulikus folyadék szabadon mozogjon és fenntartsa a nyomást, megkönnyítve a hidraulikus energia hatékonyabb átalakulását mechanikai erővé.

A stroke hossza arra a távolságra utal, amelyben a dugattyú a hengeren belül halad, ami kritikus fontosságú a henger által előállított mechanikus elmozdulás mennyiségének meghatározásában. A hosszabb lökethossz jelentősebb mozgást eredményezhet, de gondosan kiegyensúlyozni kell, hogy elkerülje a túlzott súrlódást vagy az energiavesztést az olyan alkatrészek, mint a rúd és a pecsétek miatt. A rúd kialakítása szintén szerepet játszik a hatékonyság fenntartásában az ellenállás minimalizálásával a dugattyú utazása során. Ideális esetben a rúdnak alacsony súrlódású bevonattal kell rendelkeznie a kopás csökkentése és a sima mozgás biztosítása érdekében. A könnyebb rudak is felhasználhatók a tehetetlenség minimalizálására, a henger reakciójának javítására, valamint az energiaátalakítási folyamat gyorsabbá és hatékonyabbá tételére.

A hidraulikus hengerekben lévő tömítések felelősek a hidraulikus folyadék tárolásáért és a nyomás fenntartásáért. A rosszul megtervezett vagy alacsony minőségű tömítések szivárgáshoz és nyomásesésekhez vezethetnek, amelyek jelentősen csökkentik az energiakonverziós folyamat hatékonyságát. A fejlett tömítő rendszereket úgy tervezték, hogy szűk tömítést hozzanak létre túlzott súrlódás nélkül. A nagy teljesítményű elasztomerekből vagy polimerekből készült pecséteket általában használják a hatékony nyomásmegtartás biztosítására, miközben minimalizálják a kopást és a súrlódást. A tömítő rendszert úgy kell megtervezni, hogy kezelje a dinamikus terhelést, amikor a dugattyú fel -le mozog. A mozgó alkatrészek hatékony kenése szintén csökkenti a belső súrlódást, javítva az energiahatékonyságot.