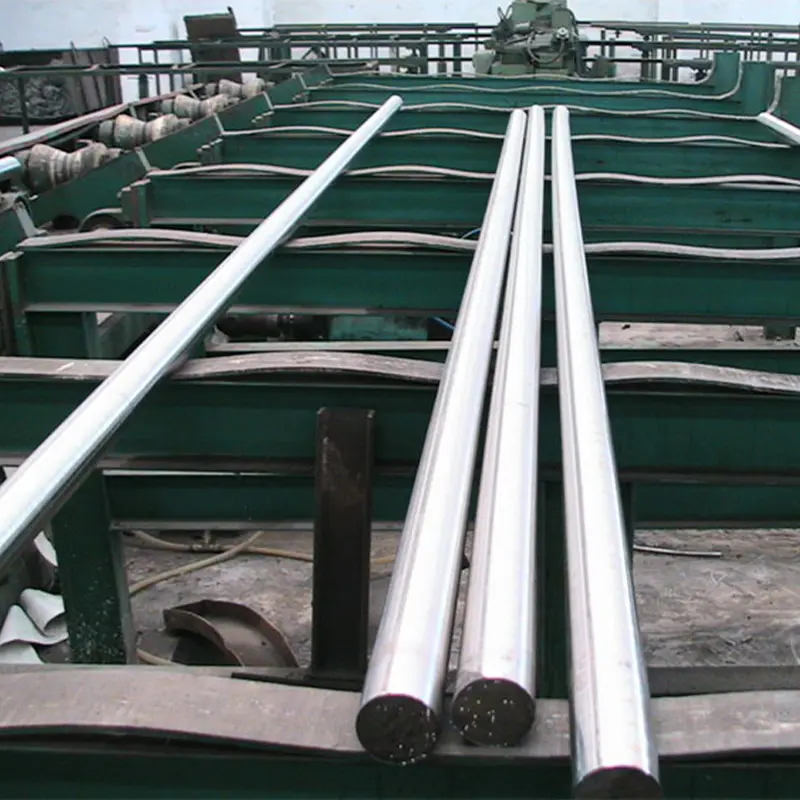

A mozgó alkatrészek közötti súrlódás a kovácsolt hidraulikus henger , mint a dugattyú és a hengerfurat, fontos tényező, amely befolyásolja annak hatékonyságát és élettartamát. A jó minőségű felületkezelés, amely jellemzően polírozást vagy csiszolást foglal magában, csökkenti a súrlódási együtthatót ezen felületek között. Kisebb súrlódás mellett ennek megfelelően csökken a hőképződés és a hengerelemek kopása, beleértve a dugattyút és a tömítéseket is. Ez simább működést biztosít, csökkenti a károsodás valószínűségét és meghosszabbítja a henger élettartamát. Éppen ellenkezőleg, a durva vagy egyenetlen felület túlzott súrlódáshoz vezethet, ami gyors kopáshoz, energiaveszteséghez vezethet, és gyakori karbantartást vagy az alkatrészek cseréjét teszi szükségessé. A sima felületek hozzájárulnak a dugattyú egyenletesebb mozgásához is, javítva a rendszer általános teljesítményét.

A hidraulikus hengerek tömítésekre, például O-gyűrűkre, rúdtömítésekre és ablaktörlő-tömítésekre támaszkodnak, hogy fenntartsák a nyomást és megakadályozzák a hidraulikafolyadék szivárgását. Ezek a tömítések nagymértékben függenek a henger felületi minőségétől, hogy biztosítsák a megfelelő illeszkedést és a hatékony tömítést. Ha a felület túl durva, rések keletkezhetnek, vagy a tömítések egyenetlenül kophatnak, ami szivárgáshoz, nyomásveszteséghez és a rendszer általános hatékonyságának csökkenéséhez vezethet. A sima és egyenletes felület viszont biztosítja, hogy a tömítések tökéletes érintkezési felületet tartsanak fenn, ezáltal megakadályozzák a folyadékszivárgást, fenntartják a belső nyomást, és biztosítják a henger csúcsteljesítményű működését. A tömítési teljesítmény fokozásával a henger megbízhatóbbá válik, csökkentve a leállási időt és a tömítés meghibásodásával kapcsolatos karbantartási költségeket.

A felületkezelés döntő szerepet játszik a kovácsolt hidraulikus hengerek korrózióállóságában is. A sima, jól kidolgozott felület csökkenti a nedvesség felhalmozódásának lehetőségét, ami idővel rozsdához és korrózióhoz vezethet, különösen, ha a henger zord környezeti feltételeknek van kitéve, mint például nedvesség, só vagy vegyszerek. A korrózió nemcsak az anyagot gyengíti, hanem károsíthatja a tömítéseket, ronthatja a folyadék minőségét, és veszélyeztetheti a rendszer általános biztonságát és hatékonyságát. A speciális felületkezelések, mint például a bevonatok vagy a krómozás jelentősen növelhetik a henger korrózióval és lyukasztással szembeni ellenállását. Ezek a kezelések védőréteget képeznek, amely megvédi az anyagot a környezeti tényezőktől, javítva a hidraulikus henger élettartamát, különösen zord vagy korrozív környezetben, és minimálisra csökkentve az idő előtti meghibásodás kockázatát.

A hidraulikus hengerek működése során ciklikus terhelésnek vannak kitéve, ami idővel feszültséget és kifáradást okozhat az anyagban. A henger felületi kidolgozása kritikus szerepet játszik a fáradással szembeni ellenállásban azáltal, hogy csökkenti a feszültségkoncentrátorok, például repedések, karcolások vagy hornyok kialakulásának lehetőségét, amelyek a fáradtság meghibásodásának kezdőhelyeként működhetnek. A sima, polírozott felület minimálisra csökkenti ezeket a feszültségemelőket, egyenletesebben osztva el a terhelést a henger felületén. Ez növeli a henger fáradtságállóságát, ami különösen fontos nagy terhelésű, nagy ciklusú alkalmazásoknál. Felületi tökéletlenségek hiányában a henger idő előtti meghibásodás nélkül kibírja az ismételt be- és kirakodási ciklusokat, így hosszabb élettartamot és nagyobb megbízhatóságot biztosít nagy üzemi igények mellett.

A nagynyomású körülmények között vagy szélsőséges hőmérsékletű környezetben működő hidraulikus munkahengerek hőelvezetési képessége alapvető jellemzője. A jól kidolgozott felület javítja a henger hővezető képességét, biztosítva a hő hatékony átadását a kritikus területekről a környező környezetbe. Ez különösen fontos a hidraulikafolyadék túlmelegedésének megelőzése érdekében, ami befolyásolhatja a viszkozitást, ronthatja a tömítés teljesítményét, és akár rendszerhibát is okozhat. A hőelvezetés fokozásával a henger optimális üzemi hőmérsékletet tud fenntartani, biztosítva a stabil teljesítményt és megakadályozva a belső alkatrészek hőtágulását vagy deformálódását. Ezzel szemben a durva vagy polírozatlan felület csökkentheti a hőátadás hatékonyságát, növelve a helyi forró pontok kialakulásának kockázatát, és potenciálisan túlmelegedéshez vezethet.